解決方案與產(chǎn)品應(yīng)用

SO-B0-001在高溫焊接隧道爐中的應(yīng)用

更新時間:2025-05-22 11:28:12

應(yīng)用介紹

在PCB生產(chǎn)中,高溫焊接隧道爐是至關(guān)重要的環(huán)節(jié),為了提高焊接質(zhì)量和生產(chǎn)效率,許多企業(yè)選擇在爐中加入氮氣。氮氣焊接爐主要應(yīng)用于細(xì)間距、高密度互連(HDT)和倒裝芯片(BGA)等復(fù)雜電路板的焊接。這種技術(shù)能夠在高溫下實現(xiàn)精確的焊接過程,減少因氧化導(dǎo)致的焊點問題,如:

(1)抑制氧化反應(yīng)

焊接過程中,高溫環(huán)境會促使金屬表面與空氣中的氧氣發(fā)生氧化反應(yīng),對焊接接頭質(zhì)量產(chǎn)生不利影響。通過引入氮氣營造低氧氛圍,可有效置換焊爐內(nèi)的氧氣,顯著降低焊接區(qū)域的氧濃度,從而抑制金屬氧化,提升焊接接頭的成型質(zhì)量。

(2)優(yōu)化焊接性能

氮氣作為惰性氣體,具備優(yōu)異的熱傳導(dǎo)特性。在回流焊工藝中通入氮氣,能夠促進焊接區(qū)域溫度分布的均勻性,使焊點結(jié)合更為緊密牢固。同時,氮氣環(huán)境可減少焊接過程中熱應(yīng)力的產(chǎn)生,降低裂紋缺陷的形成概率,從力學(xué)性能層面強化焊接可靠性。

(3)改善焊錫工藝性

在 SMT 回流焊中,焊錫膏的性能直接影響元器件與電路板的連接質(zhì)量。氮氣環(huán)境通過還原反應(yīng)降低焊錫膏的氧化程度,有效提升其濕潤能力與流動性能。這有助于焊錫材料更充分地填充引腳與焊盤間的細(xì)微間隙,進而增強焊接接頭的電氣導(dǎo)通性與結(jié)構(gòu)穩(wěn)定性。

(4)降低空洞缺陷率

焊接接頭中的空洞缺陷會顯著削弱力學(xué)性能與導(dǎo)電性能。氮氣氛圍通過控制氧含量,減少焊錫膏在高溫下的氧化產(chǎn)物,從根源上抑制焊接過程中氣泡的生成與聚集,從而降低空洞缺陷的形成概率,實現(xiàn)焊接質(zhì)量的系統(tǒng)性提升。

但是,氮氣焊接爐的工藝穩(wěn)定性高度依賴氮氣純度和氧含量的精準(zhǔn)調(diào)控。工藝規(guī)范要求將爐內(nèi)氧含量維持在1000ppm以下,高精度焊接工況則需將氧濃度嚴(yán)格控制在50ppm閾值內(nèi)。傳統(tǒng)檢測裝置在高溫耐受性、微量程測量精度等關(guān)鍵指標(biāo)上存在技術(shù)局限,而極限電流型氧傳感器SO-B0-001憑借創(chuàng)新性結(jié)構(gòu)設(shè)計,為氮氣焊接爐提供了針對性解決方案:

(1)最高耐溫350℃,覆蓋絕大部分焊接爐100~300℃的工作溫度區(qū)間

(2)10-1000ppm超微量程覆蓋,±20ppm的檢測偏差,實現(xiàn)0.01%級別的氧含量波動監(jiān)測

(3)采用微型化封裝設(shè)計,傳感器主體僅50px3,可無感集成于爐體

(4)單點校準(zhǔn)技術(shù)簡化維護流程,20,000小時壽命滿足產(chǎn)線連續(xù)作業(yè)需求

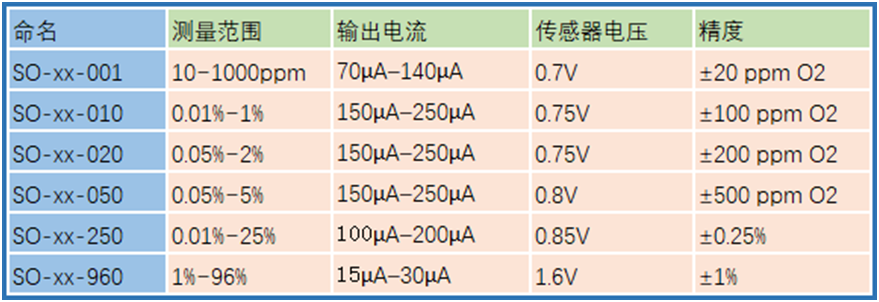

歡迎進入深圳新世聯(lián)官網(wǎng)咨詢Sensore極限電流型傳感器,除SO-B0-001外,極限電流型傳感器量程覆蓋10ppm~96%氧氣,且具有多種封裝適配各種工作安裝環(huán)境,可適用于電氣工業(yè)、生物醫(yī)療、儲存運輸、安全監(jiān)控等領(lǐng)域。該系列傳感器還可搭配通用傳感器板(GSB)或定制電路,實現(xiàn)快速系統(tǒng)集成。如需完整型號參數(shù)或行業(yè)解決方案,請聯(lián)系我們。